Основные типы сварных швов и соединений

Сварной шов — это прочное соединение двух или более металлических деталей, полученное путем плавления кромок. Присадочный металл в виде электрода или проволоки используется для усиления и заполнения места стыка.

Содержание

- Отличие сварных швов от соединений

- Виды сварных соединений

- Виды сварных швов

- Дефекты сварных швов

- Контроль качества сварных швов

- Заключение

Отличие сварных швов от соединений

Сварное соединение отличается от шва. Оно состоит из нескольких зон. Эти зоны подвергаются воздействию расплавленного металла. Шов — это основа сварного соединения, но не единственный элемент. Эти термины не одно и то же, поэтому их следует разделять.

Зоны сварного соединения:

- Сварной шов (зона наплавления)

- Зона сплавления

- Зона термического воздействия

- Металл соединяемых деталей

Виды сварных соединений

Рассмотрим подробнее основные виды на схеме:

| Тип соединения | Описание |

|---|---|

| Стыковое | Осуществляется в плоскости, используя стационарные опоры. Две детали соединяются одним из краев. Осуществляется в одной плоскости и используется там, где нужна высокая прочность. |

| Нахлесточное | Один элемент накладывается на другой, и шов выполняется по краям нахлеста. |

| Тавровое | В этом соединении одна деталь находится перпендикулярно другой, и шов располагается по краям пересечения. Используется в каркасных конструкциях. Соединяет детали под углом 90 градусов. |

| Угловое | Служит для создания жесткости в уголках, где детали соединены под углом. Шов может быть сделан как снаружи, так и изнутри углового соединения. |

| Торцевое | Подходит для соединения торцевых поверхностей. Пример: трубопроводы. |

Виды сварных швов

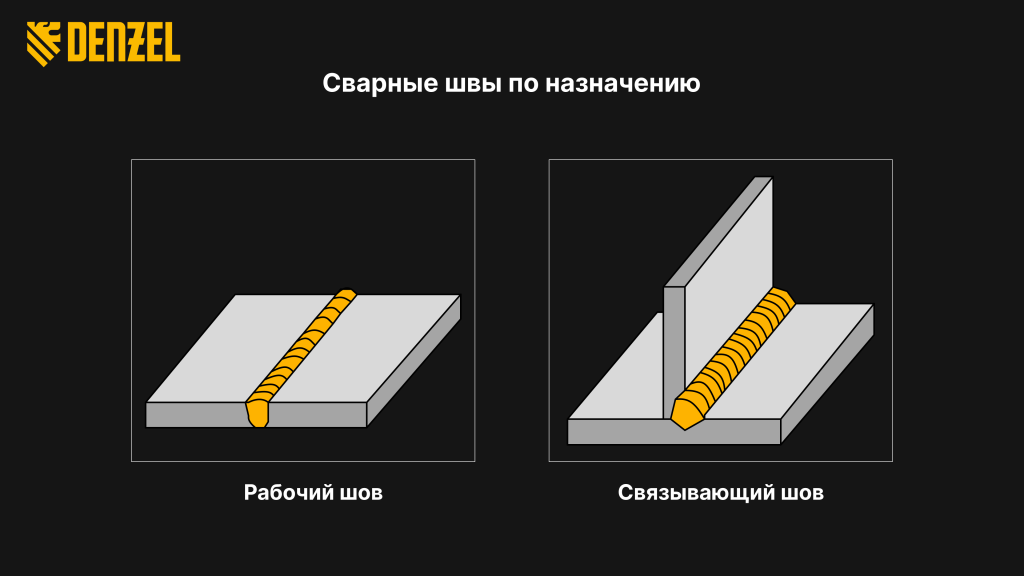

По назначению

- Рабочие швы: На них ложится основная нагрузка. Размеры зависят от механических условий.

- Конструктивные (связывающие) швы: Отвечают за целостность конструкции. Не предназначены для высоких нагрузок. Их часто используют в целях декора.

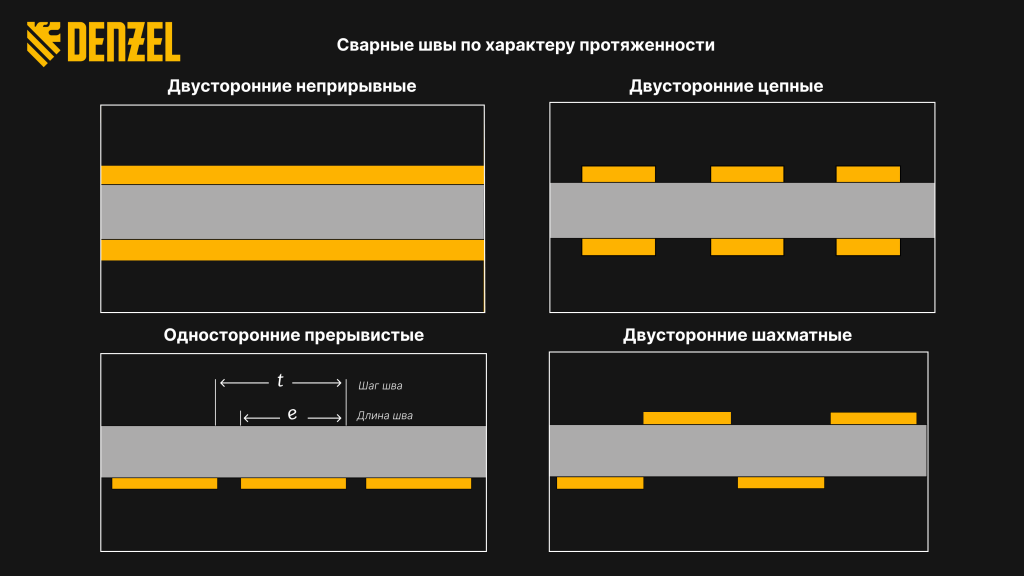

По характеру протяженности

- Непрерывные: Обеспечивают максимальную прочность.

- Прерывистые: Используются для улучшения эстетики или там, где нагрузки невелики.

- Цепные и Шахматные: Располагаются для равномерного распределения нагрузки.

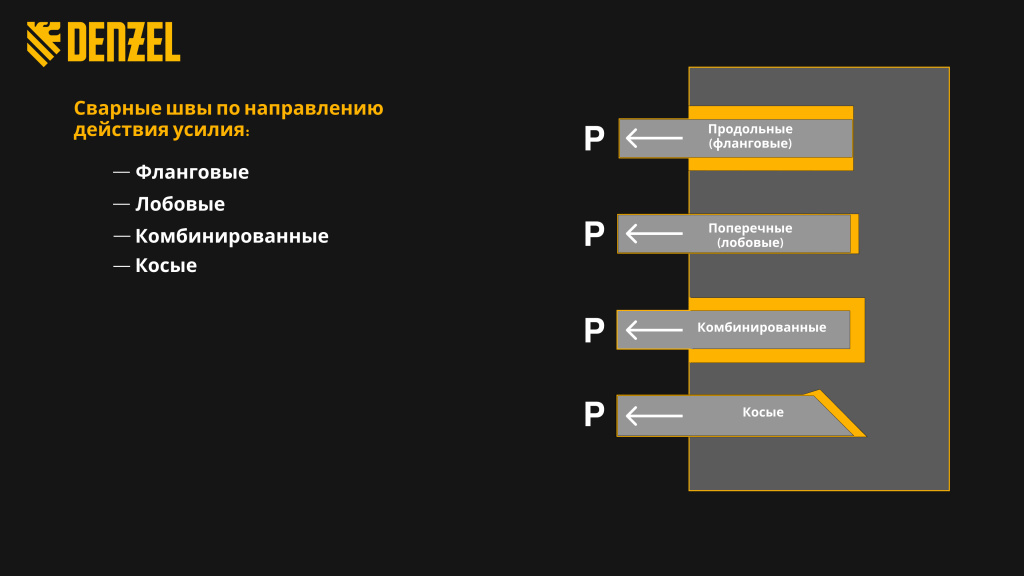

Швы по направлению действия усилия

- Фланговые: Для боковых нагрузок. Используются в конструкциях, с крутящим усилием, например: автомобильные детали.

- Лобовые: Предназначены для осевых нагрузок.

- Комбинированные: Для соединений, подверженных как боковым, так и осевым нагрузкам. Например каркасные здания, или мосты.

- Косые: Подходят для специфичных направлений (строительство и инженерия).

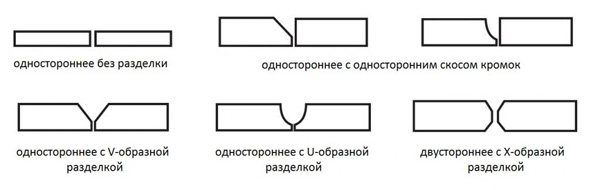

В зависимости от формы разделки кромок

Форма разделки кромок влияет на качество соединения и на затраты на выполнение сварных работ. Различают следующие основные формы разделки:

- V-образной разделкой:

- Углы разделки составляют 60° (по ГОСТ 5264-80) или 45°.

- Для сварки толстых металлов.

- Можно уменьшить толщину кромки и увеличить площадь контакта в шве.

- Из-за увеличения площади нагрева у шва появляется хорошая прочность; проплавленность.

- U-образной разделкой:

- Углы разделки составляют 30°.

- Для соединений с высокой нагрузкой. Создает хорошую пропускную способность.

- Соединение выдерживает сдвиговые нагрузки без потери прочности.

- X-образной разделкой:

- Углы разделки 45° на обеих кромках.

- Используется, если нужно максимальное соприкосновение металлов.

- Увеличивает прочность и качество соединения. Однако, требует тщательной подготовки кромок.

- K-образной разделкой:

- Имеет один угол, который может изменяться в зависимости от требований проекта.

- Для работ в ограниченном пространстве.

Для создания хорошей прочности углу разделки рекомендуется быть 45° или 60° по стандарту ГОСТ 5264-80. Если используется автоматическая сварка, угол можно увеличить до 75°. Это поможет сократить деньги и время на подготовку кромок.

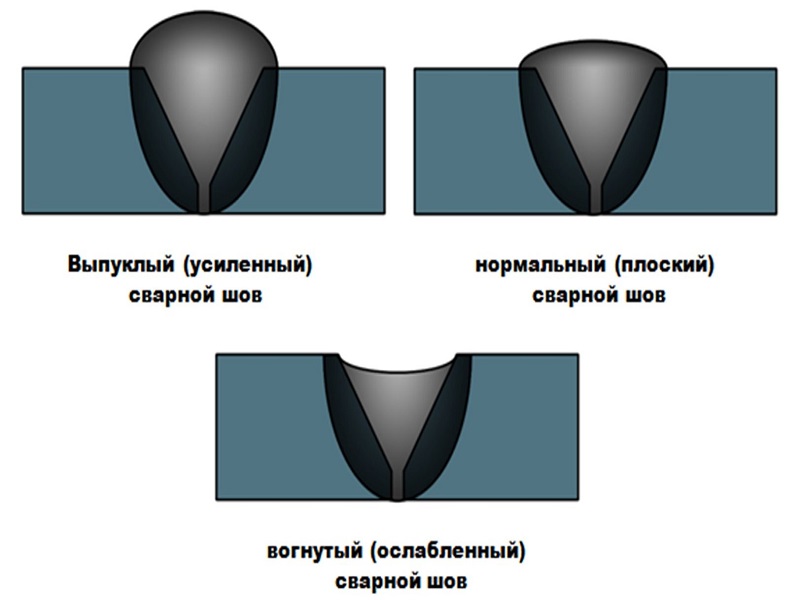

По степени выпуклости

- Выпуклые (усиленные): У таких швов большая выпуклая форма, предназначены они для высоких нагрузок. Однако, сделать его будет сложнее, чем вогнутый и другие.

- Вогнутые (ослабленные): Вогнутые швы уменьшают прочность сварного соединения, по сравнению с выпуклыми. Чаще всего используют для придания красивого вида на видимых участках.

- Плоские (сбалансированные): Для тех конструкций, в которых требования к внешности важнее прочности. Дают хороший баланс между прочностью и внешним видом.

- Специальные: Предназначены для конкретных условий. Например для работы в условиях коррозии, или в местах с высокой температурой воздуха.

Влияние траектории движения электрода в пространстве

- Поступательное движение: Этот вариант подходит для большинства методов варения. Для быстрых, а также точных работ.

- Колебательное движение: Этот метод используется для улучшения свойств соединения. Увеличивает площадь контакта. Способ позволяет получить более прочные швы при определенных дорожках.

- Продольное движение: Распространенная техника, используемая при серийных работах для повышения скорости и стабильности шва.

Дефекты сварных швов

| Дефект | Описание | Способы предотвращения |

|---|---|---|

| 1. Непровары | Отсутствие полного соединения деталей. | Используйте правильную технику, контролируйте параметры процесса. Следите за формой соединяемых элементов. |

| 2. Неоднородности | Различия в химическом составе и структуре металла шва. | Предотвратить можно с помощью однородных материалов. |

| 3. Сколы | Отсутствие части металла на поверхности. Повреждение из-за механических действий. | Используйте защитные покрытия. |

| 4. Раковины | Полости, возникающие от доступа воздуха. | Поддерживайте правильную защиту шва от кислорода, контролируйте температуру и скорость охлаждения. |

| 5. Складки | Образование складок на поверхности шва, которые возникают из-за неправильной подачи сварочного материала. | Обращайте внимание на равномерность подачи сварочного материала. |

| 6. Свищи | Проблемы с герметичностью. | Используйте сухие и правильно хранящиеся электроды. Соблюдайте правильную технику сварки: оптимальная длина дуги, угол наклона электрода и скорость сварки. |

| 7. Трещины | Разрывы, возникающие в процессе остывания шва, что может быть критично для конструкции. | Избегайте резкого охлаждения. Выбирайте правильные основные и наполняющие материалы. |

| 8. Бугры | Изменения на поверхности, вызванные избыточным количеством сварочного материала. | Контролируйте количество и подачу сварочного материала, проверьте скорость сварки и технику выполнения. |

Контроль качества сварных швов

Основные методы контроля

| Метод контроля | Описание | Процесс | Преимущества | Недостатки |

|---|---|---|---|---|

| Визуально-измерительный контроль | Проверка видимых дефектов, целостности. | Осмотр с линейкой и штангенциркулем, выявление очевидных дефектов. | Быстрый и экономичный метод. | Не позволяет обнаружить внутренние дефекты. |

| Ультразвуковая проверка | Обнаруживает внутренние дефекты. | Испускание ультразвуковых волн, анализ отражений от дефектов. | Точность и надежность при обнаружении дефектов. | Необходимость специального оборудования и подготовки. |

| Капиллярный метод | Используется для контроля скрытых трещин. | Нанесение капиллярного индикатора, подсушка для оценки трещин. | Высокая чувствительность к мелким трещинам. | Требует знания технологии и времени на проведение. |

| Гидравлический тест | Проверка герметичности соединений. | Проверка наличия жидкости под давлением. | Эффективное выявление протечек. | Не подходит для высоконагруженных конструкций. |

| Магнитный метод | Проверка для конструкций из ферромагнитных материалов. | Конструкция нагревается, далее добавить магнитные частицы. | Быстро выявит поверхностные и внутренние дефекты. | Применяется только с ферромагнитным материалами. |

| Пневматический контроль | Оценка плотности сварных швов сжатым воздухом. | Подавление сжатого воздуха внутрь соединения, проверка на утечки. | Быстрая оценка герметичности. | Менее точен, чем гидравлический метод. |

| Радиографический контроль (РК, РГК) | Обнаружение с помощью рентгеновских или гамма-лучей. | Излучение, проходящее через материал, регистрируется на детекторе или пленке. | Высокая точность определения размеров и расположения дефектов, документирование результатов. | Радиация, дорогое оборудование, ограничения при контроле толстых по форме объектов. |

Заключение

Чтобы конструкции были надежны, герметичны и служили долго, полезно знать, как формируются сварные швы и соединения. Стандарты, например ГОСТ 5264-80, основа практической работы. Они помогают снизить риски и улучшить качество соединений.

Переходите по ссылке → сюда, чтобы ознакомиться с полным ассортиментом сварочного оборудования Denzel.

{NAME}

{NAME}

{NAME}

{NAME}